用語集

- パンチング加工とは[子供向け]

-

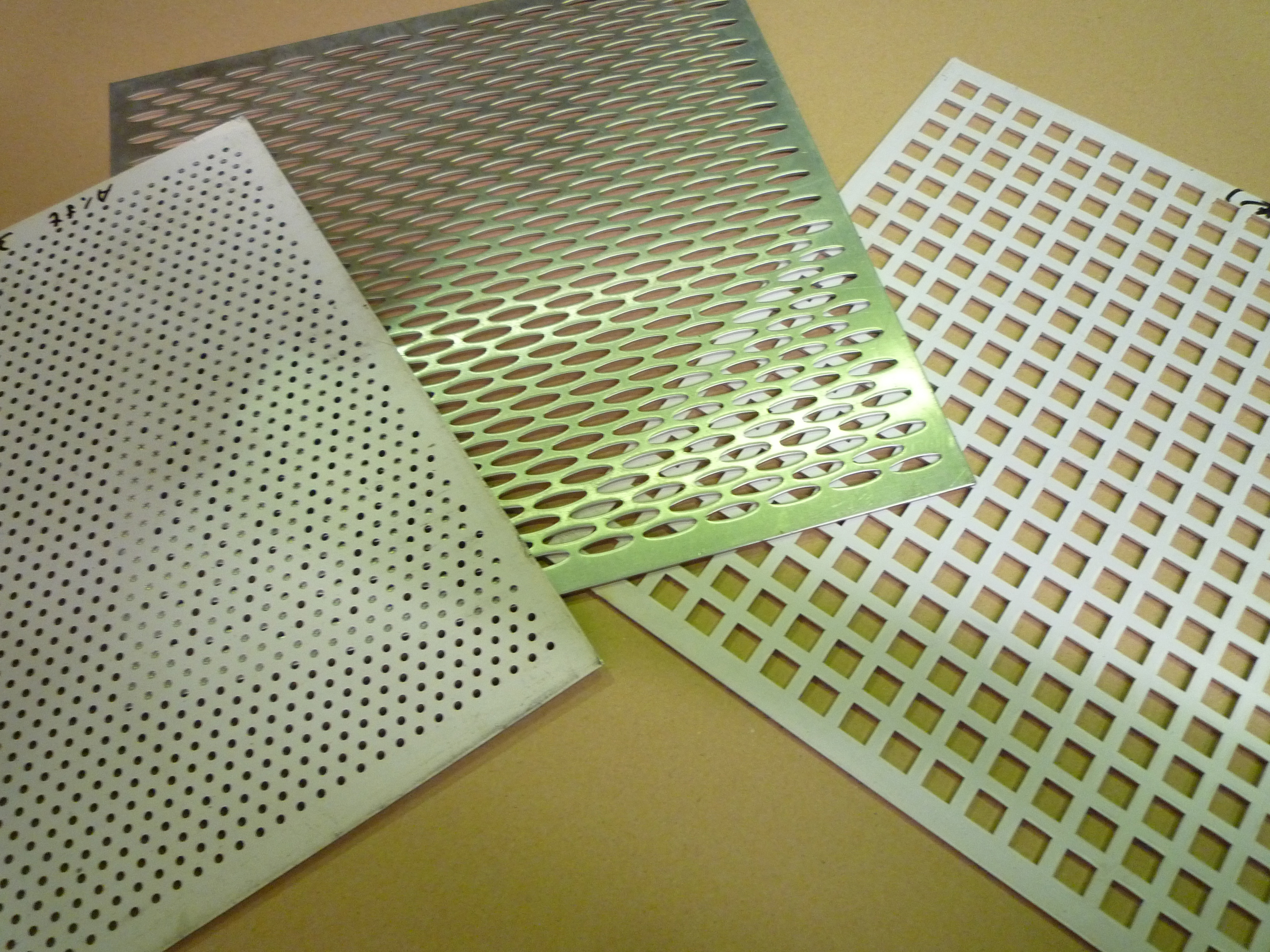

パンチング加工とは、金属の板に穴を開ける加工方法のことだよ。専用の機械を使って、金型(パンチ)を上から押し下げ、下の受け金型(ダイ)との間で金属を打ち抜くんだ。

この加工方法の特徴は、短時間で大量に加工できることと、規則正しい穴の配置ができること。例えば、パソコンの通気口やスピーカーのカバー、建築の装飾パネルなど、いろいろな場面で使われているよ。

パンチング加工には、丸穴、角穴、長穴などさまざまな形の穴を開けることができるし、デザイン性を持たせることもできるんだ。

- パンチングメタルとは[子供向け]

-

パンチングメタルは、金属の板にたくさんの穴が開いたものだよ。まるでチーズに穴が開いているみたいな感じ!

どうして穴を開けるのかというと、軽くしたり、風や光を通したり、水を流したりするためなんだ。例えば、公園のベンチの背もたれや、学校のフェンスに使われていることがあるよ。穴が開いていることで、雨が降っても水がたまらず、風も通り抜けるから便利なんだね。

パンチングメタルは、お店の中や工場の機械、いろいろなところで役に立っているんだよ!身の回りにあるか探してみるのも面白いかもね。 - A5052

-

A5052はアルミニウムにマグネシウムとクロムを添加した合金です。アルミ合金の5000系に分類され、マグネシウムの含有割合が2.2~2.8%のものをA5052といいます。A5052は耐食性、強度、加工性に優れています。

- A1050

- A1050はアルミニウム純度99.50%以上の純アルミです。

- A1100

- A1100は、アルミニウム(Al)の純度が99.0%以上の純アルミ(1000番系アルミ)です。アルミの性質をほぼ受け継いでおり、比較的軟らかいものの軽量で、導電性や熱伝導性に優れます。

- フチ

- 製品外周部分に穴の無い余白部分をフチと呼びます。「フチあり」「フチなし」など条件を付けることがあり、「フチなし」にすると穴を切断するのでギザギザの状態になります。 「フチあり」の場合には「穴の外から何mm以上(近似)」や「穴の芯から何mm以上(近似)」「一辺(二辺)フチ付き」「四方最小フチ」という表現をします。

- レベラー加工とは by ChatGPT

-

レベラー加工(Leveler加工)は、主に金属シートやコイルの表面を平坦に整えるための加工プロセスです。この加工は、材料の表面にあるクセや歪みを取り除き、均一な平面性を確保するために行われます。 レベラー加工の主な特徴と目的は次の通りです: 1. 歪みの除去: 金属シートやコイルには製造プロセスや保管中に歪みや波打ちが生じることがあります。レベラー加工により、これらの歪みを取り除き、平坦な表面を得ることができます。 2. 材料の均一化: 加工前の材料には厚みのばらつきがあることがあります。レベラー加工により、材料の厚みを均一化して一定の厚さを得ることができます。 3. 他の加工の前処理: レベラー加工は、他の加工プロセス(例:切断、押出、穴あけなど)の前処理としても行われます。平坦な表面を得ることで、精密な加工が行いやすくなります。 レベラー加工は、金属シートやコイルを使用する産業において広く利用されています。自動車産業、建築業界、電機製造など、金属を使用する様々な分野で、高品質の製品を製造するために欠かせないプロセスとなっています。 by ChatGPT

- 打ち抜き加工とは by ChatGPT

-

打ち抜き加工は、材料(金属やプラスチックなど)に特定の形状の穴を押し出す加工方法です。この加工は専用の道具や機械を使用して行われます。 打ち抜き加工の手順は次のようになります: 1. 材料の選定: 適切な材料を選びます。一般的に金属やプラスチックが使われますが、他の材料も使用されることがあります。 2. デザインと配置: 打ち抜く穴の形状や配置を設計します。これは製品の要件や使用目的によって異なります。 3. 打ち抜き工具の選定: デザインに基づいて適切な形状の打ち抜き工具を選びます。 4. 材料の固定: 材料を適切な位置に固定します。これは、加工中に材料がずれないようにするためです。 5. 打ち抜き加工: 打ち抜き工具を使って、材料に穴を押し出します。この工程によって、所定の形状の穴が作られます。 打ち抜き加工は、金属板の穴あけやプラスチック部品の製造など、さまざまな産業で利用されています。精密な穴の加工が必要な場合や、効率的な大量生産が求められる場合に特に適しています。 by ChatGPT

- パンチングメタルとは by ChatGPT

-

パンチングメタルは、金属板に穴をパンチング(打抜き)することで作られる材料です。この工程によって均等な穴が作られ、そのパンチングパターンはさまざまなデザインや機能を持たせることができます。 主な用途としては以下のようなものがあります: 1. 通気性と排気:建築や工業施設で、空気やガスの流れを制御したり、排気システムで使用されます。 2. 光の通過:建築の外壁や屋根で、自然光を取り入れるために使われます。 3. 防護:一部のパンチングメタルは、防犯や安全目的で使用されることもあります。 4. 装飾:建築デザインの要素として、外観を美しくしたり、アクセントを付けるのに使われます。 材料としては、ステンレス鋼、アルミニウム、鉄などの金属が一般的です。穴の形状、サイズ、配置、および密度は、特定の用途やデザインに合わせて調整されることがあります。 パンチングメタルは、耐久性が高く、通気性や光の透過性などの特性を備えているため、建築や産業分野で幅広く使用されています。 by ChatGPT

- 並列(配列パターン)

- 孔と孔が縦・横に並ぶパンチングの配列のこと。例:10Φx15P(並列)など

- 千鳥(配列パターン)

- 60°千鳥、45°千鳥など穴のパンチング配列(パターン)のこと。一般的なものは60°千鳥。 例:5Φx8P[60°千鳥]・・・丸穴5mmが8mm間隔で正三角形上に配列したもの

- バリ

- パンチング(せん断)加工時に上型(パンチと)下型(ダイ)の隙間(クリアランス)が大きい場合など調整が合っていないなどの理由で発生する物で不良品になる場合がある

- パンチングメタル

- 金属の板やシートに上型(パンチ)と下型(ダイ)を使用して打ち抜き加工を施したもの。別称として打ち抜き金網・多孔板、海外ではPerforated metalと呼ばれる物

- 定尺(ていしゃく)

- 標準寸法と同義、主に鋼管や鋼棒、形網などの長さに対する既定サイズのこと。

- カス上がり

- 打抜き加工中に本来、抜き落とされるはずの、抜きカス(不要な部分)が製品の上や下に入り込んでしまい生じる不良のことです。カスが残ることによって、製品打痕不良や、金型の破損が生じます。

- 矯正ロール機

- レベラー加工に用いる機械の総称です。 >「レベラー加工」についてはこちら

- タレットパンチプレス(タレパン)

- プレス機械の一種です。 タレット(形状の異なる複数の円状等の金型ホルダー)に様々な形状の金型を配置し、NC制御によって任意で打抜き、成形加工を行うことができます。

- 孔径xピッチ(P)

- 孔と孔の中心から中心の間隔(ピッチ)のこと。 例:3Φx5P (丸穴3mmが5mm間隔)

- 打抜き加工(パンチング加工)

- 主に金属(鉄・アルミ・ステンレスなど)にタレットパンチプレスなどの専用機を使用し多数個の孔(丸・四角・異形・装飾孔など)を空ける加工。

- 金型

- 工業製品の金属製や樹脂製の部品をプレス加工のような塑性加工や射出成型などにより製造するための型のこと。弊社では打抜き加工をする際に使用する型(丸・四角・異形・装飾)のこと。

- 反り(キャンバー)・歪み

- 打抜き加工(パンチング加工)を行った素材は板に力が蓄えられます。 その際に材質・板厚・孔径・間隔(ピッチ)・板の形状などの複数の条件によって板に反りや歪みが出ます。

- レベラー加工

- 打抜き加工(パンチング加工)を行い板に出た反り・歪みを最小限まで抑えるために矯正機を通す加工のこと。ただしすべての反り歪みが取れる訳では無く、あくまで最小限に抑える加工。

- シャーリング加工(せん断加工)

- 機械的に金属やその他の材料などを切断する方法のこと。一般的な方法としてはシャーリングマシンを使用し2つの鋭利ですきまが少なく接した切刃のせん断作用で板を切断する加工。

- 飛ばし型(一本飛ばし・二本飛ばしなど)

- ピッチが極めて狭いなど、板厚と孔の関係で孔開けが困難な場合や効率が悪い場合は飛ばし型を使用します。「打ち出し部」と「打ち終わり部」は、1列または2列ごとに孔が連なって突き出すことになります。

- 順型

- 穴開けに無理がない場合は、順型を使用します。この時、板の両側の「打ち出し部」と「打ち終わり部」は、1列に揃います。

- パンチングメタル開孔率

- パンチングメタルの開孔率は、パンチング加工をする前の素材(主に金属)に対してパンチング加工後どれくらいの割合の孔が空けられたかを表したものを指し%で表されます。 例:8Фx10P(60°千鳥) 開孔率57.9%

- シート材

- 素材ごと(鉄・SUS・AL)に規格寸法で販売されている板材のこと。 規格寸法: サブロク3’x6′(単位:尺)=914X1829(単位:ミリ)・・・・・鉄 ゴットウ5’x10′(単位:尺)=1524×3048(単位:ミリ)・・・・鉄、SUS メーター板1×2(単位:メートル)=1000×2000(単位:ミリ)・・SUS、AL ALシハチ 4’x8’=1250×2500(単位:ミリ) ALゴットウ 5’x10’=1525×3050(単位:ミリ)

- 鋼板(SPC・SPH・SS)

- SPC(ミガキ材) 冷間圧延鋼板のことでSPCの中でも1種「SPCC(一般用)」2種「SPCD(絞り用)」3種「SPCE(深絞り用)」に分けられます。 板の厚さは0.4t~3.2t

- SPH(黒皮材・ホット材)

- 熱延鋼板のことでSPHの中でも1種「SPHC・SPHC-P(酸洗材)」2種「SPHD(絞り用)」3種「SPHE(深絞り用)」に分けられます。 板の厚さは1.6t~6t

- SS(クロカワ材)

- 熱間圧延鋼板のことでSSの中でも1種「SS330」2種「SS400(一般用)」3種「SS490」4種「SS540」に分けられます。 板の厚さは1.6t~25t

- 表面処理鋼板(SE)

- ボンデ鋼板(電気亜鉛めっき鋼板)のことでSECC(冷延)とSEHC(熱延)に分かれます。

- 表面処理鋼板(SG)

- シルバージンク(溶融亜鉛めっき鋼板)のことでSGCC(冷延)とSGHC(熱延)に分かれます。

- 表面処理鋼板(SCG)

- カラー鋼板(塗装溶融亜鉛めっき鋼板)のこと。